Стивен А. Яасунд, PE | ЛДКС Солюшнс, Инк.

Цементная и известковая промышленность испытывают растущую озабоченность по поводу выбросов углекислого газа. Это, вероятно, приведет к установке скрубберов CO2 на печах в обоих секторах. Недавний опыт использования скрубберов CO2 в других отраслях промышленности продемонстрировал важность чистоты газов, поступающих в систему скрубберов. В частности, твердые и жидкие частицы, такие как туман серной кислоты, могут вызывать такие проблемы, как чрезмерный расход реагентов и загрязнение оборудования. В этой статье описывается потенциал мокрых электростатических осадителей для значительного снижения нагрузки частиц на входе в скруббер CO2, чтобы минимизировать расход реагентов и проблемы с обслуживанием последующего скруббера.

Введение

Во всем мире быстро растет интерес к технологиям сокращения выбросов CO2. Сокращение текущих темпов выбросов углекислого газа из существующих источников становится основой мировой стратегии по снижению концентрации парниковых газов в атмосфере. Эта стратегия особенно актуальна для цементной промышленности из-за характера процесса, который включает в себя как сжигание ископаемого топлива, так и преобразование карбоната кальция в оксид кальция путем отделения молекулы CO2.

Большая часть внимания, направленного на снижение выбросов CO2, сосредоточена на технологиях очистки CO2. Такие технологии хорошо развиты. Большинство из них используют амины для поглощения CO2, а затем регенерируют раствор амина для получения концентрированного потока почти чистого газообразного CO2, который затем можно использовать повторно или навсегда изолировать. Такие системы очистки CO2 работают лучше всего, когда поступающие газы не содержат нежелательных примесей. Таким образом, очистка поступающих газов имеет важное значение для общего процесса контроля выбросов CO2. В этой статье будет рассмотрено использование систем мокрого электростатического осаждения для воздействия на этот этап очистки входящего газа.

Промышленный опыт

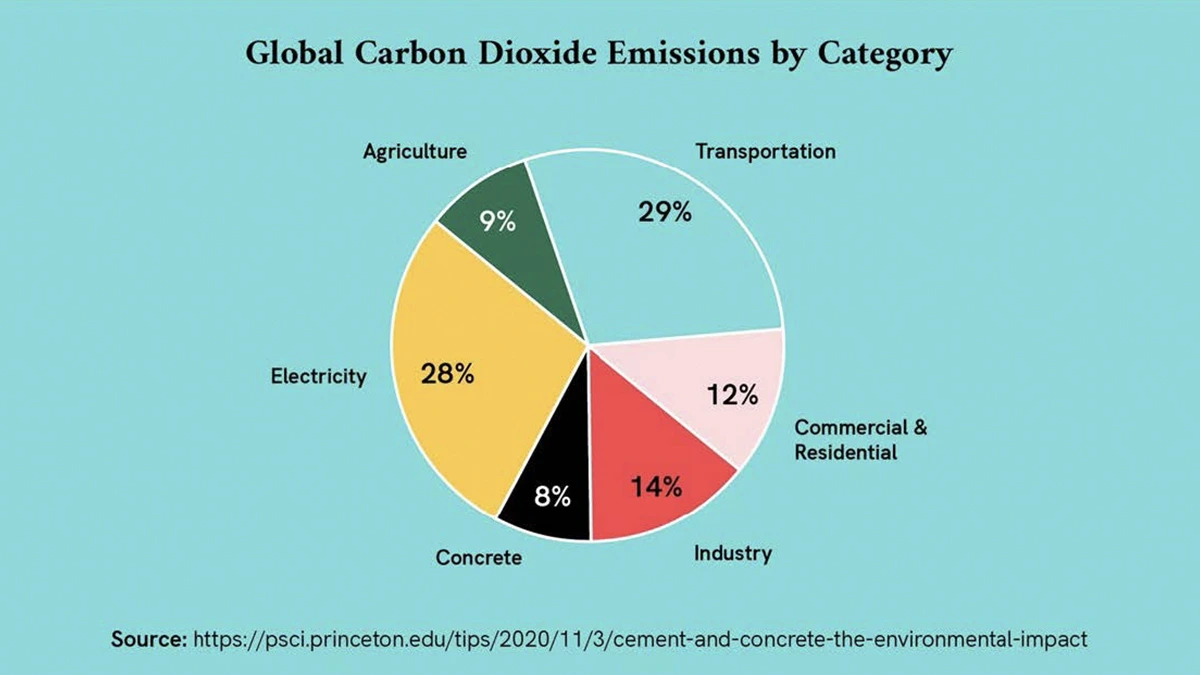

На долю цементной и известковой промышленности приходится около 8% глобальных выбросов CO2. В 2021 году эти отрасли выбросили примерно 2,9 миллиарда тонн CO2. Это больше, чем выбросы CO2 от авиации или всего Евросоюза. Основным источником выбросов CO2 в цементной промышленности является производство клинкера, который является основным ингредиентом цемента; для известковой промышленности является обжиг известняка. Когда известняк нагревается до высоких температур, он разлагается и выделяет CO2. Другим основным источником выбросов CO2 в цементной и известковой промышленности является сжигание топлива для обогрева печей. На их долю приходится около трети общего объема выбросов. В США 99 цементных заводов. В известковой промышленности действуют 96 печей для обжига извести, а в целлюлозно-бумажной промышленности - еще 177 печей для обжига извести. Учитывая эти факты, неудивительно, что цементная и известковая промышленность являются второй по величине отраслью по выбросам CO2 после производства электроэнергии. Очевидно, что отрасль сталкивается с серьезными проблемами.

Скрубберы CO2

Наиболее широко применяемая технология очистки CO2 использует водный раствор моноэтаноламина (MEA) для поглощения разбавленного CO2 и перевода его в концентрированную форму после десорбции. Концентрированный поток CO2 затем пригоден для секвестрации, повышения нефтеотдачи или других промышленных целей. Существует много полномасштабных скрубберов CO2 этого типа, и было показано, что они эффективно сокращают выбросы CO2 из дымовых газов более чем на 90%. Хотя есть также несколько других процессов на разных стадиях разработки, процесс очистки MEA, по-видимому, является наиболее широко принятым. Нет никаких сомнений в том, что эта технология является зрелой и доказанно эффективной.

Однако, несмотря на то, что процесс очистки от CO2 MEA проверен, его эксплуатация также является дорогостоящей. Ведется большая работа, направленная на минимизацию эксплуатационных расходов для этих скрубберов. Тем не менее, даже в самых лучших условиях система очистки MEA может потреблять до 30% мощности расположенной выше по течению угольной электростанции. Одним из основных факторов эксплуатационных затрат являются потери растворителя, а фактором, способствующим потере растворителя, является наличие загрязнений во входящем потоке газа. Сообщаемый опыт также показывает, что чистота входящего потока газа имеет важное значение для минимизации затрат на техническое обслуживание. Твердые частицы в входящем потоке газа могут загрязнять оборудование, такое как теплообменники в системе очистки.

Эти загрязняющие вещества могут представлять собой твердые и/или жидкие частицы, образующиеся при охлаждении входящего газового потока путем насыщения перед контактом с раствором, поглощающим CO2. Особое беспокойство вызывает образующийся таким образом туман серной кислоты.

Мокрые электростатические осадители

Процесс очистки от CO2 должен начинаться с потока газа в насыщенном, влажном состоянии. Этот этап мог быть реализован в существующем скруббере SO2 в таких приложениях, как угольные котлы. В других приложениях, где используются тканевые фильтры или сухие электростатические осадители, потребуется система мокрого охлаждения, прежде чем поток газа попадет в скруббер CO2. В любом случае такое закалочное охлаждение будет необходимо. После этого этапа закалки подойдут влажные электростатические фильтры (мокрый ЭФ).

Мокрые ЭФ имеют несколько характеристик, которые делают их хорошо подходящими для предварительной очистки газового потока перед обработкой в скруббере CO2. Во-первых, поскольку они работают в условиях охлаждения и насыщения, они могут улавливать конденсируемые вещества, такие как кислотный туман и тяжелые органические вещества. Кроме того, влажные ЭФ не чувствительны к химическому составу собираемых частиц, например, к сопротивлению пыли, фактору, который очень важен для сухих систем ЭФ.

Из-за этих и других факторов мокрые ЭФ являются высокоэффективным решением для сбора мелких частиц независимо от их химического состава. Эта характеристика особенно полезна в тех случаях, когда большая часть тяжелых твердых частиц уже удалена, но мелкие частицы, которые трудно очистить, остаются. Так обстоит дело в печах для обжига цемента или извести, где эту роль играют тканевые фильтры, сухие ЭФ или мокрые скрубберы.

Примерами использования этой способности являются приложения, связанные со сбором тумана серной кислоты или других конденсируемых частиц. Оба типа выбросов встречаются в газах, выходящих из печей для обжига извести и цемента.

Мокрые ЭЦН настраиваются несколькими способами. В большинстве случаев используются отдельные трубки для сбора жидкости в режиме восходящего или нисходящего потока. Существуют также конструкции с горизонтальным потоком, в которых для сбора используются тарелки. Различные конструкции имеют множество преимуществ и недостатков, но любой тип подойдет для этой цели, если он имеет соответствующий размер и эксплуатируется.

При рассмотрении мокрых ЭФ часто возникают две проблемы: потребление воды и потребность в энергии. На самом деле обе проблемы относительно незначительны. Во-первых, что касается потребления воды, то мокрый ЭФ, являющийся частью системы очистки, не увеличивает потребность системы в воде, поскольку любая вода, необходимая для мокрого ЭФ, может быть повторно использована в процессе охлаждения выше по потоку. Во-вторых, что касается энергопотребления, перепад давления в мокром ЭЦН очень мал, как и потребность в электроэнергии. Таким образом, эксплуатационные расходы мокрого ЭЦН никогда не играют существенной роли в общей системе газоочистки.

Наконец, мокрые ЭЦН представляют собой пассивные устройства без движущихся частей. Из-за этой и других особенностей, обсуждавшихся выше, мокрые ЭЦН идеально подходят для «полировки» газового потока перед тем, как он попадет в систему очистки от CO2.

Эффективность технологии мокрого ЭФ в борьбе с выбросами мелких частиц была продемонстрирована на сотнях установок в США и тысячах по всему миру. Были продемонстрированы как высокая эффективность, так и чрезвычайно низкие концентрации на выходе источников мелких частиц. Ниже приведены несколько примеров тематических исследований:

Сушилка для шпона фанеры – Мокрые ЭФ обычно используются для контроля выбросов мелких конденсируемых частиц из сушилок шпона. В данном случае мокрый ЭФ был установлен для обработки 30 000 футов3/мин (51 000 м3/ч), исходящих из сушилки для обработки шпона ели Дугласа. Измерения распределения частиц по размерам на входе и выходе этой установки показывают, что мокрый ЭФ обеспечивает превосходное удаление частиц из диапазона частиц на входе, в основном в субмикронного диапазона размеров. В целом средняя концентрация твердых частиц на выходе из влажного ЭФ составляет менее 0,01 зерна/футовый куб. день (~23 мг/Нм3).

Распределение частиц по размерам на входе/выходе сушилки шпона с мокрым электрофильтром

До и после установки мокрого ЭФФ на сушилке шпона

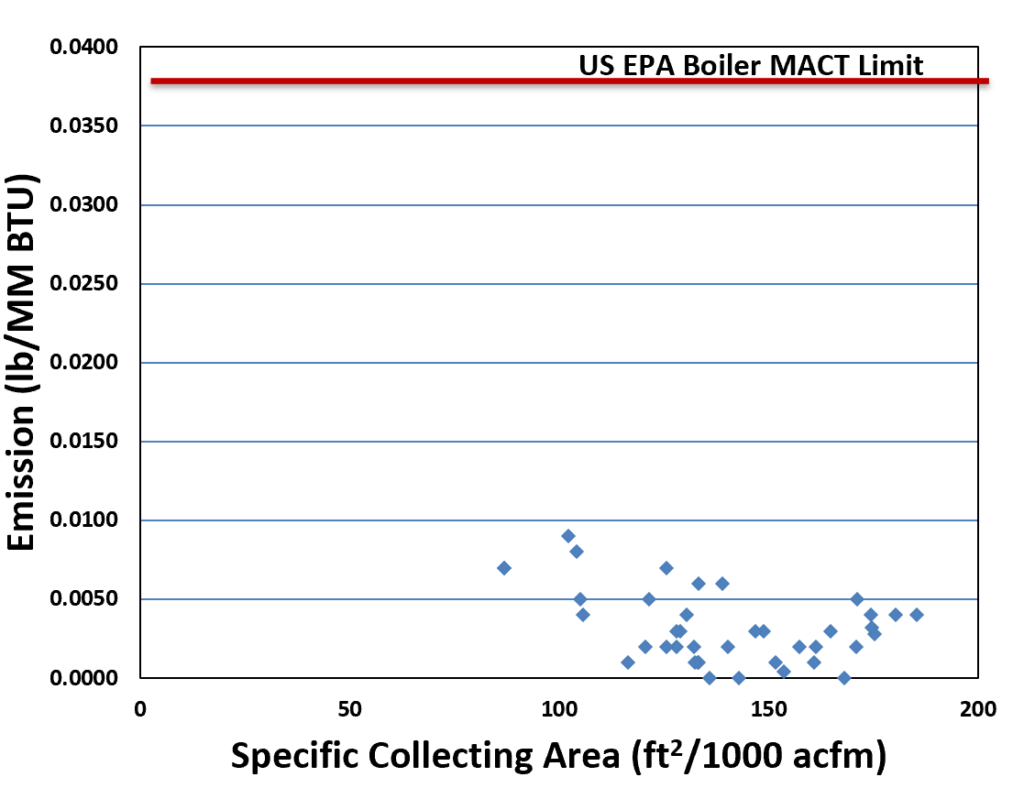

Котел на биомассе – Второе распространенное применение мокрых ЭФ – это установка после мокрого скруббера для очистки выбросов из котла, работающего на биомассе. Данные, показанные на рисунке ниже, демонстрируют эффективность системы мокрого ESP в достижении соответствия требованиям MACT для котлов Агентства по охране окружающей среды США, введенным в действие в 2013 году. Фотография выбросов от аналогичного котла, работающего на биомассе, также показывает эффективность этого применения.

Концентрации влажного ЭФ на выходе из котла, работающего на биомассе

Формовка стекловолокна – Мокрые ЭФ также используются для контроля выбросов при производстве стекловолокна. Представленные здесь данные ясно демонстрируют способность правильно спроектированного мокрого ЭФ достигать чрезвычайно низких концентраций твердых частиц на выходе.

| Мокрый ЭСП | Расход газа | Концентрация частиц на выходе | ||

|---|---|---|---|---|

| Раздел 1 | 162 000 м³/час | 95 310 футов³/мин | 1,7 мг/Нм³ | 0,0007 г/дскф |

| Модуль 2 | 84 000 м³/час | 49 429 футов³/мин | n <0,41 мг/Нм³ | <0,0002 г/дскф |

Блок 1 Мокрый ЭЦН

Блок 2 Мокрый ЭЦН

Капитальные затраты – Как правило, мокрые ЭФ стоят дороже, чем другие технологии контроля выбросов, такие как мокрые скрубберы, сухие ЭФ и тканевые фильтры. Однако помимо этого трудно дать более точную оценку капитальных затрат. Это связано с тем, что капитальные затраты на системы мокрого ЭЦН значительно различаются в зависимости от многих факторов. Самое главное – это материал изготовления. В благоприятных средах с умеренным уровнем pH и низкой концентрацией хлоридов подойдет простая нержавеющая сталь 304 или 316. Если хлориды являются проблемой, могут потребоваться сплавы более высокого качества, такие как дуплексная нержавеющая сталь или супераустенитная нержавеющая сталь. В очень агрессивных средах могут потребоваться сплавы с высоким содержанием никеля. Кроме того, факторы, специфичные для конкретного объекта, могут существенно повлиять на стоимость установки и общие капитальные затраты.

Таким образом, с появлением потребности в сокращении выбросов CO2, цементная и известковая промышленность должна будет разработать соответствующие технологии контроля. Ведущим кандидатом сегодня является влажная очистка растворами аминов. Этим системам потребуется входящий газ, не содержащий примесей, чтобы обеспечить работу этой технологии с наименьшими затратами на эксплуатацию и техническое обслуживание. Проверенный инструмент достижения этой цели – влажное электростатическое осаждение.