Oxidante Térmico Tecnología

Los oxidantes térmicos son la tecnología principal utilizada para destruir los compuestos orgánicos volátiles (COV), los contaminantes peligrosos del aire (HAP) y, hasta cierto punto, el olor. Estos contaminantes se descargan como resultado de procesos industriales y pueden destruirse por oxidación a alta temperatura. Los oxidantes térmicos logran la destrucción de emisiones a través del proceso de oxidación térmica y catalítica para convertir los contaminantes en dióxido de carbono y vapor de agua, mientras que al mismo tiempo reutilizan la energía térmica para reducir los costos operativos.

Los oxidantes catalíticos son simplemente oxidantes térmicos con catalizador agregado que permiten una oxidación efectiva a una temperatura mucho más baja. En las unidades catalíticas la oxidación tiene lugar en la superficie del catalizador. En cambio, en los incineradores térmicos la oxidación tiene lugar en la cámara de combustión en fase gaseosa.

RCO Eficiencia de destrucción hasta 98% Eficiencias térmicas 95-97% Catalizador seleccionado para Requisitos de la solicitud de coincidencia

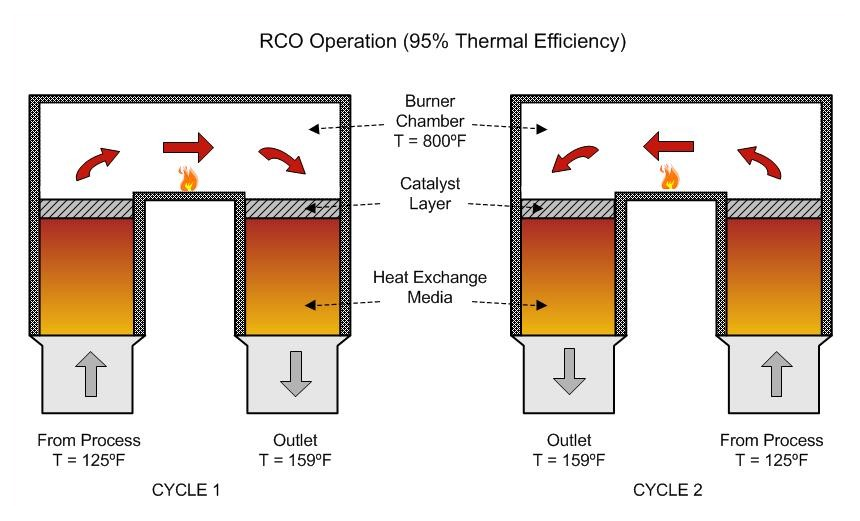

Los oxidantes catalíticos vienen en forma de oxidantes catalíticos regenerativos (RCO) y oxidantes catalíticos recuperativos. Los RCO utilizan lechos de material cerámico para almacenar y liberar energía térmica invirtiendo el gas de proceso a través de lechos alternos. Las unidades recuperativas utilizan un intercambiador de calor interno de gas a gas para recuperar calor continuamente. En general, las RCO son mucho más eficientes energéticamente que las unidades recuperativas. Sin embargo, el enfoque recuperativo a veces puede ser la mejor opción, especialmente cuando la concentración de VOC en la corriente de gas es alta. Por otro lado, en situaciones donde la concentración de VOC es baja, el RCO puede ser la mejor opción económica.

Optimización de la eficiencia operativa

Si bien la energía consumida en un incinerador catalítico es menos de la mitad de la energía consumida en un incinerador térmico, se debe tener cuidado al comprender la naturaleza de la corriente de gas a tratar. Los catalizadores son muy sensibles a ciertos compuestos que pueden estar presentes en la corriente de gas, ya que pueden "envenenar" el catalizador y volverlo ineficaz. Además, la presencia de partículas en la corriente de gas puede tener un efecto de enmascaramiento con un resultado negativo similar. Una buena regla general es asegurarse de que los gases a tratar no tengan venenos o partículas que impidan que el catalizador funcione de manera efectiva durante al menos cinco años.

Los ejemplos de aplicaciones en las que los RCO encajan bien incluyen los procesos de impresión y empaque donde están presentes solventes simples como alcoholes, xileno y tolueno. Además, las aplicaciones de productos de madera que no incluyen cenizas volantes de la combustión de madera, como los secadores de chapa calentados con vapor o gas, son buenas aplicaciones.

Una consideración final al elegir un RCO es la importancia de las pruebas periódicas del catalizador. A diferencia de los RTO, el rendimiento de un RCO depende de la actividad del catalizador, así como de la temperatura de funcionamiento. Con el tiempo, un catalizador RCO tiende a degradarse incluso en las aplicaciones más benignas. Por lo tanto, es importante que se retire periódicamente una muestra de la capa de catalizador y se envíe a un laboratorio calificado para su análisis. Por lo general, las pruebas deben realizarse cada tres a cinco años.

Oxidante Térmico

Fundamentos de las cámaras de recuperación de calor y cámara de combustión

Mientras pasa por la cámara de recuperación de calor de entrada, la corriente de emisión se precalienta a una temperatura muy cercana a la temperatura de la cámara del quemador. En la cámara del quemador, un quemador de gas natural mantiene la temperatura a aproximadamente 800 °F, la temperatura requerida para la oxidación térmica completa en la superficie de la capa de catalizador.

Al salir de la cámara del quemador, la corriente de emisión ingresa a la cámara de recuperación de calor de salida. La corriente de gas pasa a través del lecho del medio de transferencia de calor de salida donde la energía térmica obtenida de la cámara de recuperación de calor de entrada y la cámara del quemador se transfiere al medio de intercambio de calor cerámico (disipador de calor). Este es el paso final en el proceso regenerativo. Las temperaturas de descarga típicas de los sistemas RCO son aproximadamente 35 °F por encima de la temperatura de entrada. Finalmente, la corriente de emisión sale del sistema RCO a través de la válvula desviadora de salida y se transfiere a la chimenea a través del ventilador de tiro inducido.

Geoenergy® Válvula de asiento doble de hoja única

La válvula de asiento doble que se ofrece se basa en años de experiencia de RCO con este diseño. La válvula es muy simple y robusta con un mínimo de partes móviles. Como se ilustra, la válvula permite que el gas de proceso entre o salga del lecho del medio de intercambio de calor con una carrera corta del eje central accionado por un actuador montado fuera de la carcasa de la válvula.

Este diseño de válvula se ha instalado en más de 110 GeoTherm® RTO y GeoCat® Unidades RCO que funcionan con más de 10 000 000 CFM de gas de proceso.

Válvula de disco de asiento doble y hoja única Geoenergy

Características

Resistencia a la acumulación orgánica

Esta característica es particularmente importante para las corrientes de gas que contienen compuestos orgánicos condensables. Debido a que el disco de la válvula es calentado por la corriente de gas de salida durante cada ciclo de la válvula, la válvula siempre está más caliente que la temperatura de la corriente de gas de entrada. Esto evita la condensación de compuestos orgánicos que se acumulan en las válvulas y los asientos.

Resistencia a la Acumulación de Sólidos

Con el disco de la válvula y el asiento de la válvula ubicados aproximadamente ocho (8) pulgadas por encima del piso de la carcasa, la improbable ocurrencia de grandes depósitos de sólidos no interfiere con la función de la válvula.

Resistencia a la deformación de la válvula o el asiento

Dado que el disco de la válvula se asienta en ambas direcciones (tanto en los asientos de entrada como de salida), el disco no se asentará de forma permanente si se asienta en una sola (1) dirección.

GEOCAT® BENEFICIOS DEL SISTEMA RCO

- Hasta 98% de eficiencia térmica (TER)

- Catalizador seleccionado para cumplir con los requisitos de la aplicación

- Hasta 99% de eficiencia de destrucción (DRE)

- Configuración personalizada de lecho de medios cerámicos: resistente a obstrucciones/corrosión química

- Diseño de válvula de asiento simple y de acción rápida

- Resiste la condensación de compuestos orgánicos en la válvula de asiento: la válvula permanece más caliente que la corriente de gas de entrada y permanece libre de acumulaciones

- Piezas móviles mínimas por cámara de recuperación de calor (HRC): solo una (1) válvula de asiento por HRC, es decir, solo dos (2) válvulas por RTO

Industrias servido

La Geoenergía® Marca

Nuestros RCO han estado operando con éxito durante más de 26 años en algunos de los entornos de proceso más duros en la industria del control de la contaminación del aire, sirviendo a las industrias de:

- Automotor

- Fibra de carbon

- Procesos químicos

- Productos de madera de ingeniería

- Etanol

- Fabricación de fibra

- Aislamiento de fibra de vidrio/madera mineral

- Piso

- Fundición

- Fabricación de aislamiento

- Gas de petróleo

- Embalaje e impresión

- Impresión y flexografía

- Petroquímico

- Farmacéutico

- Pasta de celulosa

- Representación

- Semiconductor

- estireno

- Acabado/revestimiento de superficies

- Fabricación de neumáticos

- Tratamiento de aguas residuales

- Derivados de madera

Productos y soluciones LDX para un Mundo más limpio

Por un mundo más limpio

Confíe en LDX Solutions para mantener sus sistemas de transporte neumático y control de la contaminación en funcionamiento con la máxima eficiencia. Damos servicio a todos los sistemas OEM con nuestro servicio y repuestos de posventa "mejor en la industria".